Ar comprimido limpo é essencial em indústrias de processamento de alimentos, eletrônica, equipamentos hospitalares e odontológicos, indústria fotográfica, fábricas de plásticos e na instrumentação. Ar limpo nessas e em outras aplicações significa mais do que apenas ar isento de contaminação por partículas sólidas. O ar utilizado nessas indústrias deve também estar isento de aerossóis de água e de óleo contaminantes, que fogem do raio de ação dos sistemas de filtragem convencionais.

Um mícron, identificado pelo símbolo "µm", é também denominado de micrometro (igual a um milionésimo de metro ou 0,000039 polegadas, em tamanho). Um simples fio de cabelo humano mede aproximadamente 80 micra de diâmetro; um grão de sal de cozinha mede aproximadamente 100 micra. O menor nível de visibilidade ao olho humano é de 40 micra. Os contaminantes presentes em circuitos de ar comprimido são suficientes para obstruir orifícios de equipamentos pneumáticos sensíveis. Os contaminantes também desgastam vedações, provocam erosão em componentes do circuito e, portanto, reduzem a eficiência de ferramentas pneumáticas e danificam produtos acabados. O resultado final traz como conseqüência produtos rejeitados, desperdício de tempo de produção e aumento de custos de manutenção. Por exemplo, quantidades mínimas de partículas de óleo podem causar sérias marcas tipo "olho-de-peixe" em operações de acabamento de pinturas. As normas da O.S.H.A. (Órgão de Segurança e Saúde do Ministério do Trabalho Americano) estabelecem que o ar não pode conter acima de 5 miligramas de partículas de óleo por metro cúbico de ar industrial ou 28 gramas de óleo por 200.000 pés cúbicos. Esta é mais uma razão pela qual o ar comprimido é uma preocupação em aplicações industriais. A contaminação do ar é particularmente problemática em aplicações de precisão, onde o nível de limpeza do ambiente de trabalho e o grau de pureza do produto são críticos. Em circuitos de mínima tolerância, onde encontramos orifícios e folgas entre peças extremamente reduzidos, é vital que o circuito pneumático seja isento de qualquer partícula líquida em suspensão, bem como de partículas sólidas.

Os contaminantes que causam maiores problemas em circuitos de ar comprimido são: água, óleo e partículas sólidas. 0 vapor de água está presente em todo ar comprimido e se torna mais concentrado devido ao processo de compressão. Um compressor de 25 HP que produz 170 Nm³/h (100 SCFM) à uma pressão de 7 bar (102 psig) pode produzir 68 litros (18 galões) de água por dia. Partículas de água em suspensão no ar comprimido variam de 0,05 a 10 µm. Embora sistemas de secagem de ar possam ser usados eficientemente para a remoção de água do ar comprimido, tais sistemas não removem o contaminante líquido do ar: o óleo. 0 óleo também está presente em circuitos de ar comprimido. 0 óleo é introduzido em grande escala no fluxo de ar através do compressor. A quantidade de óleo introduzida desta forma varia com o tipo de compressor utilizado. As estimativas de teor de hidrocarbonetos encontrados na saída de ar de compressores típicos são em partes por milhão (ppm) :

A uma concentração de 25 ppm, um compressor fornecendo 170 Nm³/h (100 SCFM) durante 35 horas introduzirá 224 gramas de óleo no circuito pneumático. Mesmo utilizando-se um compressor de funcionamento a seco (sem óleo), a contaminação por óleo encontrada no fluxo de ar continua sendo um problema porque o ar ambiente pode conter de 20-30 ppm de hidrocarbonetos em suspensão originários de fontes industriais e da queima de combustíveis. Compressores a seco podem expelir aproximadamente 10 ppm de hidrocarbonetos durante o ciclo de compressão. Esta quantidade é suficiente para contaminar os componentes da linha de ar e impregnar equipamentos de secagem. A maioria das partículas de óleo em suspensão geradas por todos os tipos de compressores são iguais ou inferiores a 2 µm. O terceiro maior contaminante encontrado no ar comprimido são as partículas sólidas, incluindo ferrugem e fragmentos da tubulação. Partículas sólidas combinadas com partículas de água e óleo em suspensão podem obstruir e reduzir a vida de componentes de circuitos pneumáticos, bem como sistemas de filtração. A maioria das partículas de ferrugem e fragmentos encontrados em circuitos de ar comprimido apresentam tamanhos variando de 0,5 a 5 µm.

A separação de contaminantes sólidos e aerosóis em suspensão no ar é efetuada principalmente pela ação da gravidade. As partículas contaminantes de tamanho maior que 10 µm tendem a sair mais rapidamente quando o ar está em movimento. A maioria dos filtros coalescentes foram projetados para provocar a união de aerosóis extremamente pequenos em suspensão em gotículas maiores. Assim, essas gotículas estarão suscetíveis à ação da gravidade. Este processo de união é denominado "Coalescência". O processo de coalescência pode ser comparado às condições atmosféricas em atividade durante a formação de chuva - pequenas moléculas de vapor de água presentes no ar turbulento e carregado de umidade se condensam, formando aerosóis em suspensão que, por colisão, começam a formar gotículas de massas maiores até que tenham adquirido peso suficiente para reagir à ação da gravidade e cair para a Terra em forma de chuva. Os filtros coalescentes eliminam a contaminação submicrônica através de três processos de ação simultânea, dependendo do tamanho do aerosol em suspensão:

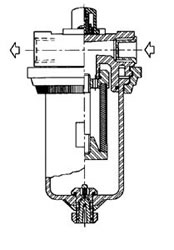

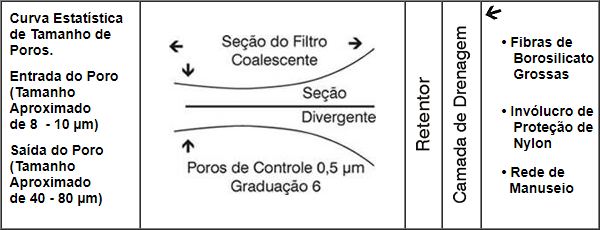

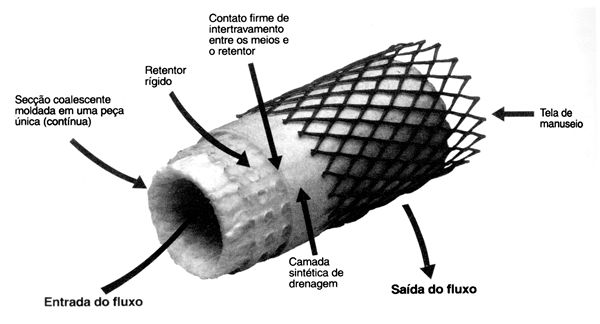

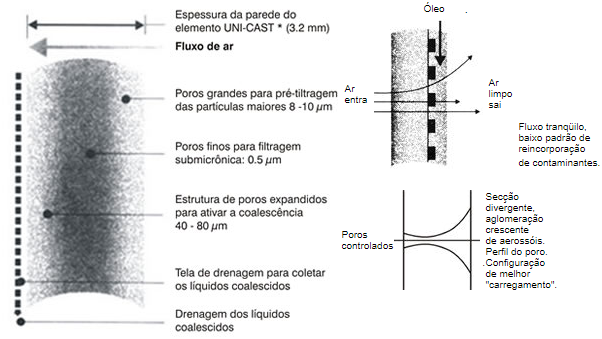

Os filtros coalescentes de remoção de partículas em suspensão são compostos de um conjunto de obstáculos projetados para maximizar o efeito dos três processos de coalescência. Ao contrário dos filtros convencionais de linha, os filtros coalescentes direcionam o fluxo de ar de dentro para fora. Os contaminantes são capturados na malha do filtro e reunidos em gotículas maiores através de colisões com as microfibras de borosilicato. Por fim, essas gotículas passam para o lado externo do tubo do elemento filtrante, onde são agrupadas e drenadas pela ação da gravidade. Os filtros coalescentes modernos utilizam meios filtrantes de porosidade graduada, com fibras de borosilicato mais densas no interior e fibras menos densas na superfície externa, variando a distribuição da densidade das fibras no processo de fabricação dos filtros, torna-se possível atender aplicações especifícas. Os elementos filtrantes coalescentes típicos apresentam uma porosidade de 8 a 10 µm na superfície interna, com uma redução para poros de 0,5 µm no interior do elemento, e aumentando para poros de 40 a 80 µm na superfície externa. A Figura 1 mostra um poro típico de um filtro coalescente em corte transversal. A superfície interna do elemento age como um pré-filtro, removendo partículas contaminantes maiores, ao passo que os poros internos são suficientemente pequenos para remover partículas submicrônicas sólidas e gasosas em suspensão encontradas no fluxo de ar. A densidade reduzida da superfície externa promove a aglutinação das partículas em suspensão, através da união das gotículas, transformando-as em gotículas maiores, portanto suscetíveis às forças gravitacionais. Os poros externos maiores também permitem a passagem livre do fluxo de ar, minimizando a queda de pressão. Uma camada de drenagem conduz o contaminante da superfície externa do elemento filtrante para um reservatório localizado no fundo da carcaça, de onde é drenado periodicamente. Os poros externos maiores do elemento reduzem a turbulência do ar e evitam a reentrada do contaminante no fluxo de ar. Outro fator importante do projeto dos filtros coalescentes é a relação entre o diâmetro externo do elemento filtrante e o diâmetro interno da carcaça. O espaço entre essas duas superfícies deve ser dimensionado de forma que a velocidade do ar seja minimizada, reduzindo o arrasto de partículas em suspensão de água ou óleo.

A eficiência do filtro é medida pelo percentual de contaminantes de um tamanho de partículas específico capturadas pelo filtro. A eficiência do filtro é importante, pois afeta não somente o desempenho de retenção de contaminante mas também a vida útil do filtro (maior eficiência requer maior capacidade de retenção de contaminantes). Os valores nominais de eficiência de remoção de contaminantes variam de 90% a mais de 99,99%, oferecendo uma gama de capacidades apropriadas para as diversas necessidades, já que os meios filtrantes mais eficientes apresentam menor vida útil, em alguns casos torna-se mais conveniente sacrificar um pouco da eficiência em favor da economia. Em aplicações onde a alta eficiência e a vida útil longa são fundamentais, usa-se um pré-filtro para remover a maior quantidade de partículas sólidas, antes que essas atinjam o filtro coalescente. Este procedimento pode aumentar em até seis vezes a vida útil do filtro coalescente. Para um maior desempenho, selecione um pré-filtro com valor nominal absoluto de 3 µm. A tabela de seleção do grau de aplicação mostra, através da graduação da fibra, a eficiência de remoção de contaminantes e características de operação de vários filtros coalescentes. Os graus de eficiência são válidos para vazões entre 20% e 120% do valor nominal de catálogo a 7 bar. Em vazões abaixo de 20% ou em circuitos de vazão inconstante, as partículas de aerossol em suspensão não se aglomeram eficientemente em gotículas maiores, o que permite que mais partículas passem livre (sem serem coalescidas) pelo filtro. Em vazões acima de 120% do valor nominal de catálogo, a velocidade do ar é tão alta que alguns contaminantes podem retornar ao circuito pneumático.

| Grau | Uso | Aplicação |

|---|---|---|

| 2C | Geral | Filtração e coalescência das partículas extremamente finas e dos traços de aerossóis. Admite pressões maiores que 500 psig, filtrando gases e aerossóis de menor peso molecular. |

| Específico | Coalescência de gases para o uso na eletrônica e gases críticos de purga. Esterilização e bacteriologia de gases. Indicado também para uso hospitalar e odontológico. | |

| 4C | Geral | Coalescedor de altíssima eficiência, admite pressões médias de 150 a 500 psig e filtra aerossóis mais leves. |

| Específico | Proteção de sistemas fluídicos e sistemas críticos de modulagem, tais como os controladores de vazão e temperatura. | |

| 6C | Geral | Aplicações gerais de coalescência de ar, quando for necessária a remoção total dos aerossóis líquidos e finos em suspensão, na faixa de pressões de 60 a 150 psig. |

| Específico | Proteção de manômetros, circuitos de controle de ar, sistemas de modulagem, transporte pneumático crítico, maioria dos sistemas de ar para consumo humano, etc. | |

| 8C | Geral | Boa eficiência de coalescência do ar em combinação com altas vazões e longa vida útil do elemento. |

| Específico | Proteção de componentes de circuitos não críticos, como válvulas, cilindros, etc. | |

| 10C | Geral | Pré-coalescedor ou pré-filtro para o grau 6, na remoção primária de aerossóis de difícil drenagem. |

| Específico | Equipamento para a melhoria da coalescência de partículas, sem aumento da perda de carga. | |

| 3PU | Geral | Interceptação de partículas sólidas quando forem necessárias uma altíssima capacidade de retenção de sujeira e uma estrutura de poros relativamente fina. |

| Específico | Usado como um "pós-filtro" a jusante do secador do tipo "dessecador". Uso geral em ar de instrumento, filtrações finais e pré-filtração de coalescência com poros correspondentes. | |

| AU | Geral | Eliminação final dos últimos traços de hidrocarbonetos da corrente gasosa, geralmente 0,5 a 2 ppm. |

| Específico | Preparação do ar para o consumo humano. Remoção de vapores de hidrocarbonetos de sistemas de alta temperatura. |

| Grau | Eficiência de remoção particulas 0,3 a 0,6 µm | Partícula aerossol máxima encontrada | Partícula sólida máxima encontrada | Perda de carga em psi na vazão nomial | Cor | |

| Elemento seco | Elemento úmido | |||||

| 2 4 6 8 10 3P |

99,9999+% 99,995% 99,97% 98,5% 95% 98,5% ef. Sólidos 0,5 µm |

0,4 µm 0,6 µm 0,75 µm 1 µm 2 µm ----------- |

0,1 µm 0,2 µm 0,3 µm 0,4 µm 0,7 µm 3 µm |

1-1,5 1-1,5 1-1,5 1-1,5 0,5 0,5 |

6 - 8 3,5 - 5 2 - 2,5 1 - 1,5 0,5 - 0,8 ------------ |

Verde Amarelo Branco Azul Laranja --------- |

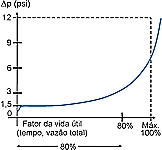

A Queda de Pressão é um sinal da necessidade de substituir o Filtro.

A Queda de Pressão é um sinal da necessidade de substituir o Filtro.

| Elemento | Inicial (psi) | Troca (psi) | |

|---|---|---|---|

| 6C | Coalescedor 2 - 2,5 (úmido) | 1 - 1,5 (seco) | 8 - 10 |

| AU | Adsorvedor (carvão ativado) | 1 - 1,5 | Qualquer Aumento |

| 3PU | Interceptor (celulose plissada) | 0,5 | 12 |